Gönderi tarihi:17,Temmuz ayında,2023

İç duvar macun tozunun en yaygın inşaat problemleri soyulma ve beyazlatma. İç duvar macun tozunun soyulmasının nedenlerini anlamak için, önce iç duvar macun tozunun temel hammadde bileşimini ve kürleme prensibini anlamak gerekir. Daha sonra, macun yapısı sırasında duvarın kuruluk, su emilimi, sıcaklığı ve hava kurumasına dayanarak, iç duvarın soyulmasının ana nedenlerini belirleyin ve macun tozu soyma problemini çözmek için karşılık gelen yöntemleri kullanın

一、 İç duvar macun tozunun temel hammadde bileşimi:

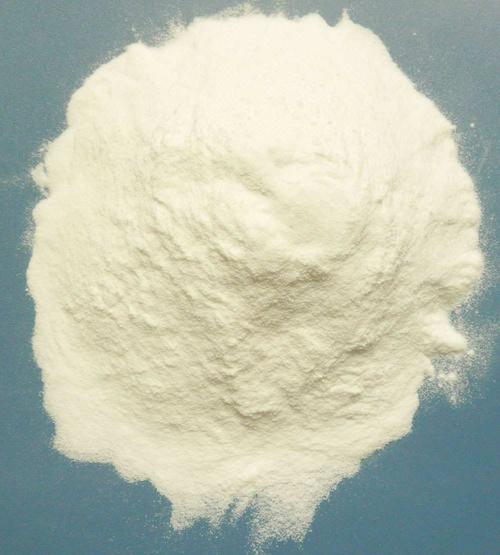

İç duvar macun tozunun en temel bileşenleri şunları içerir: inorganik bağlanma malzemesi (gri kalsiyum), dolgu maddeleri (ağır kalsiyum tozu, talk tozu, vb.) Ve polimer katkı maddeleri (HPMC, polivinil alkol, kauçuk tozu vb.). Bunlar arasında, iç duvar macun tozu genellikle beyaz çimento eklemez veya sadece biraz beyaz çimento ekler. Yeniden dağıtılabilir lateks tozu düşük dozajda çok az etkiye sahiptir, bu nedenle esas olarak maliyet sorunları nedeniyle iç duvar macun tozunda kullanılmaz veya nadiren kullanılır.

Yani iç duvar macun tozu formülü ile ilgili sorun nedeniyle:

1. Gri kalsiyumun düşük ilave edilmesi ve gri kalsiyumun standart dışı kalitesi gibi inorganik bağlanma malzemeleri;

2. Çok düşük veya kalite standartlarını karşılamayan polimer katkı maddelerine bağlanma bileşenlerinin eklenmesi, iç duvar macun tozunun düşmesine neden olabilir.

二、 İç duvar macun tozunun kürleme mekanizması:

İç duvar macun tozunun kürlenmesi esas olarak kireç kalsiyum tozu, HPMC ve diğer polimer katkı maddelerinin ıslatma koşulları altında bir filmi katılaştırmak, film oluşturmak ve kürleme işlemini stabilize etmek için sinerjik etkiye dayanır.

Gri kalsiyum tozunun sertleştirici prensibi:

Kurutma ve Sertleştirme: Kazma işlemi sırasında, gri kalsiyum tozundan büyük miktarda su buharlaşır ve bulamaçta büyük bir özdeş gözenek ağı oluşturur. Suyun yüzey gerilimi nedeniyle gözeneklerde kalan serbest su, kılcal basınç üreterek gri kalsiyum toz partiküllerini daha kompakt hale getirir ve böylece mukavemet elde eder. Bulamaç daha fazla kurutulduğunda, bu etki de güçlendirilir. Kristalleştirme Sertleştirme: Bulamaçtaki yüksek dağınık kolloidal parçacıklar, parçacıklar arasındaki difüzyon tabakası ile ayrılır. Su içeriği kademeli olarak azaldıkça, difüzyon tabakası yavaş yavaş inceler ve dolayısıyla kolloidal partiküller moleküler kuvvetlerin etkisi altında yapışır ve uzamsal bir yoğunlaştırılmış yapılar ağı oluşturur ve böylece güç elde eder. Karbon Sertleştirme: Bulamaç havadan CO2 gazı emer ve aslında suda çözünmeyen kalsiyum karbonat oluşturur. Bu sürece bulamaç karbonasyon denir. CO reaksiyonları aşağıdaki gibidir:

CA (OH) 2+CO2+H2O → Caco3+(N+1) H2O

Üretilen kalsiyum karbonat kristalleri birbirleriyle veya kalsiyum hidroksit parçacıkları ile bir arada var olurlar, böylece sıkı bir iç içe kristal ağ oluşturur, böylece bulamaç gücünü artırır. Ek olarak, kalsiyum hidroksite kıyasla biraz artan katı kalsiyum karbonat hacmi nedeniyle, sertleştirilmiş gri kalsiyum tozu bulamaç daha katı olma eğilimindedir. 3 、 Duvara macun tozu uygulandıktan sonra, macundaki su esas olarak üç şekilde kaybolur:

Gri kalsiyum ve beyaz çimento temel duvar yüzeyinin emici macun tozuna reaksiyona girdiğinde macun yüzeyinde su buharlaşması. 3. İnşaat faktörlerinin macun tozunun toz dökülmesi üzerindeki etkisi:

İnşaatın neden olduğu toz kaybının nedenleri şunlardır: macun çok hızlı kurumasına ve yeterli mukavemete sahip olmamasına neden olan zayıf bakım koşulları; Temel duvar yüzeyi çok kurudur ve macun hızlı bir şekilde su kaybetmesine neden olur; Tek bir partide aşırı macun kalınlığı.

Post süresi: Temmuz-17-2023